TCXA

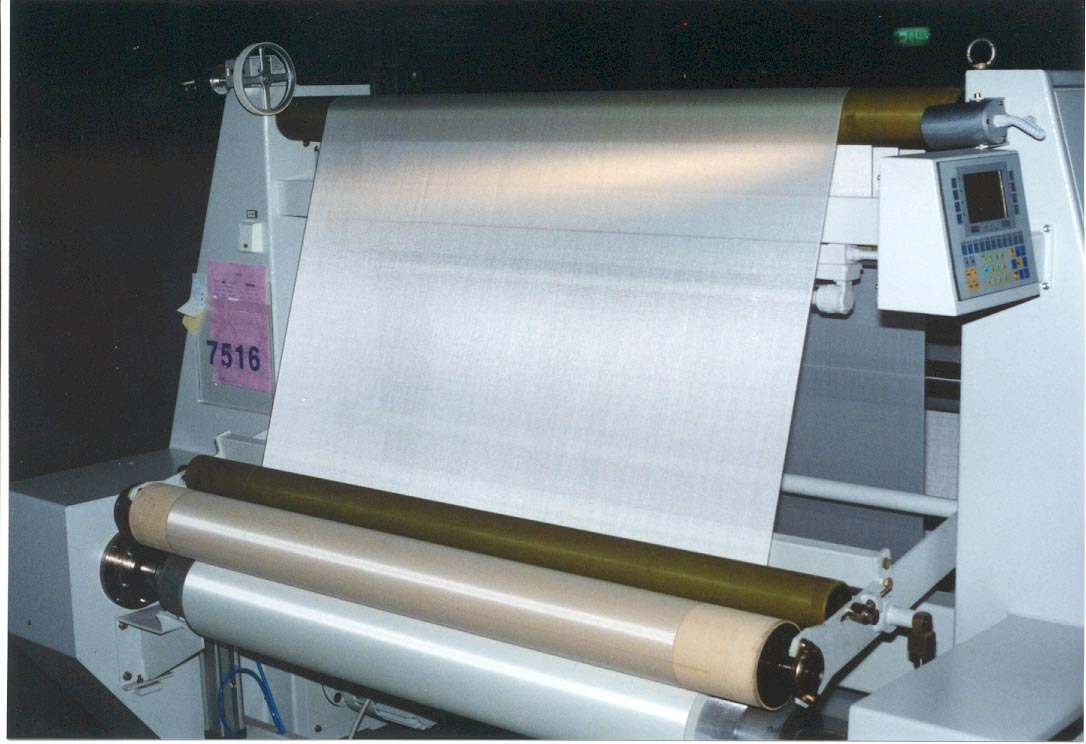

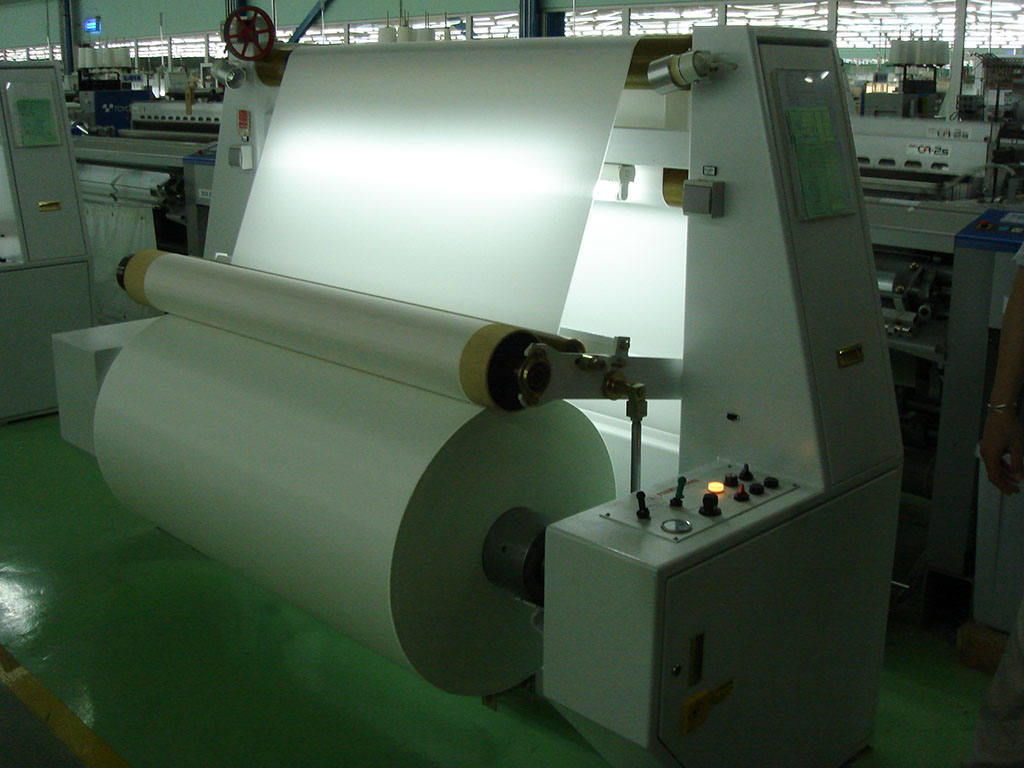

Arrotolatore tessuto mod. "TCX-A" di tipo assiale con motorizzazione in asse.

E' l'ultimo nato di una famiglia di arrotolatori che ha conosciuto un notevole successo commerciale sui mercati di tutto il mondo; è stato specificamente progettato per la lavorazione di tessuti realizzati con fibre speciali ed in particolare la fibra di vetro, un tipo di tessuto che presenta una serie di difficoltà di lavorazione sufficienti da sole a giustificare la progettazione di un arrotolatore specifico.

E' l'ultimo nato di una famiglia di arrotolatori che ha conosciuto un notevole successo commerciale sui mercati di tutto il mondo; è stato specificamente progettato per la lavorazione di tessuti realizzati con fibre speciali ed in particolare la fibra di vetro, un tipo di tessuto che presenta una serie di difficoltà di lavorazione sufficienti da sole a giustificare la progettazione di un arrotolatore specifico.

In particolare, con l'introduzione di microprocessori e di valvole elettroniche di regolazione e di altre novità si è cercato di facilitare e soprattutto di rendere ripetibili tutte le operazioni di controllo delle funzioni di arrotolamento (che, ripetiamo, nel caso dei tessuti speciali presenta difficoltà specifiche), anche al fine di ridurre la macchinosità ed il numero di queste operazioni ed eventualmente trasferirle a un'unica centralina di controllo con evidenti vantaggi nel caso di sale di tessitura basate su molte macchine.

Come e cosa arrotolare

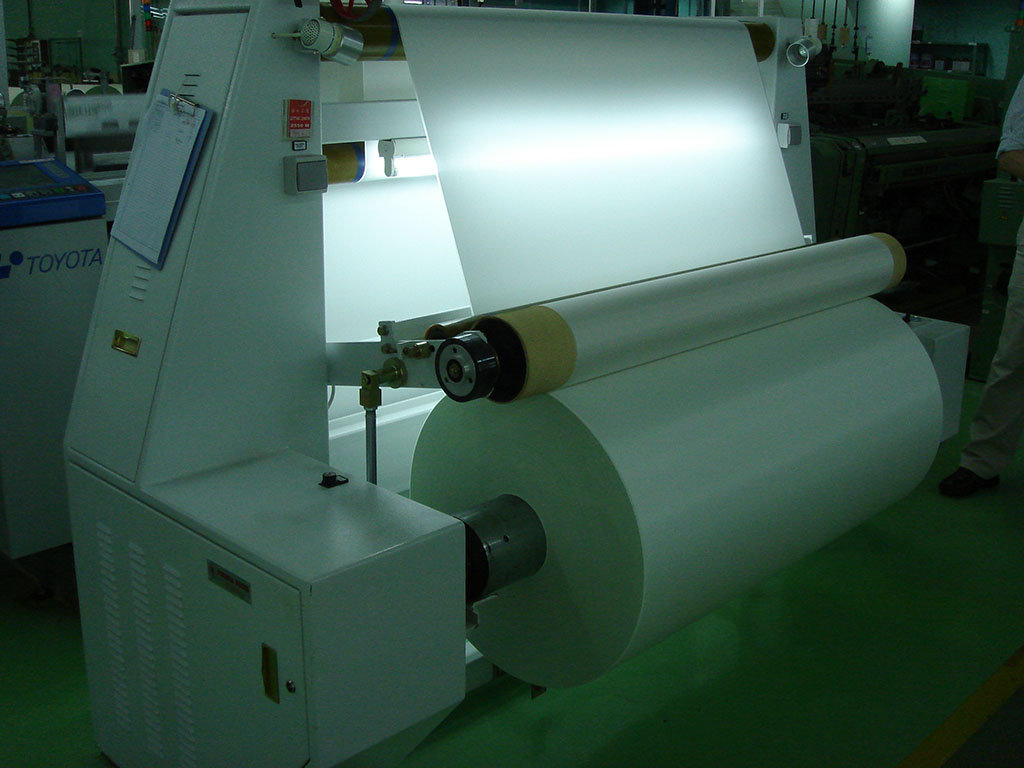

Il TCX/A rappresenta l'ultima evoluzione di una tipologia ben consolidata di arrotolatori prodotti dall'azienda di Chignolo.

Il TCX/A rappresenta l'ultima evoluzione di una tipologia ben consolidata di arrotolatori prodotti dall'azienda di Chignolo.

Si tratta di un arrotolare assiale particolarmente indicato per tessuti in fibra di Kevlar, carbonio e soprattutto in fibra di vetro.

I tessuti in fibra di vetro sono molto utilizzati dall'industria elettronica per la produzione di schede elettroniche e microprocessori in genere: vengono utilizzati anche per costruzioni aeronavali, in edilizia e per produrre materiali sportivi di alto livello.

Si tratta di un tessuto molto delicato, estremamente fine e suscettibile di diverse alterazioni in grado di pregiudicarne la funzionalità, come per esempio spostamenti in trama proprio durante la fase di arrotolamento, alterazioni non recuperabili successive alle fasi di tessitura.

I tessuti in fibra di vetro sono considerati tra i più difficili in assoluto da arrotolare; inoltre va ricordato il loro elevato costo che suggerisce una particolare attenzione nel trattamento.

Per questi motivi è stata preferita una tecnologia di arrotolamento assiale rispetto a quella tangenziale, più tradizionale e più "facile" ma di maggiore stress per i tessuti.

In questo caso il rotolo si forma in appoggio su due rulli che ruotando "trascinano" il tessuto (che passa appunto lungo la tangente dei due rulli).

Le velocità periferiche dei due rulli sono diverse cosÏ da determinare la compattezza del tessuto sul rotolo.

E' il classico arrotolatore, quello tradizionale, che poi si distingue in diverse tipologie (p.e. a tiro continuo, con accumulatore e cosÏ via).

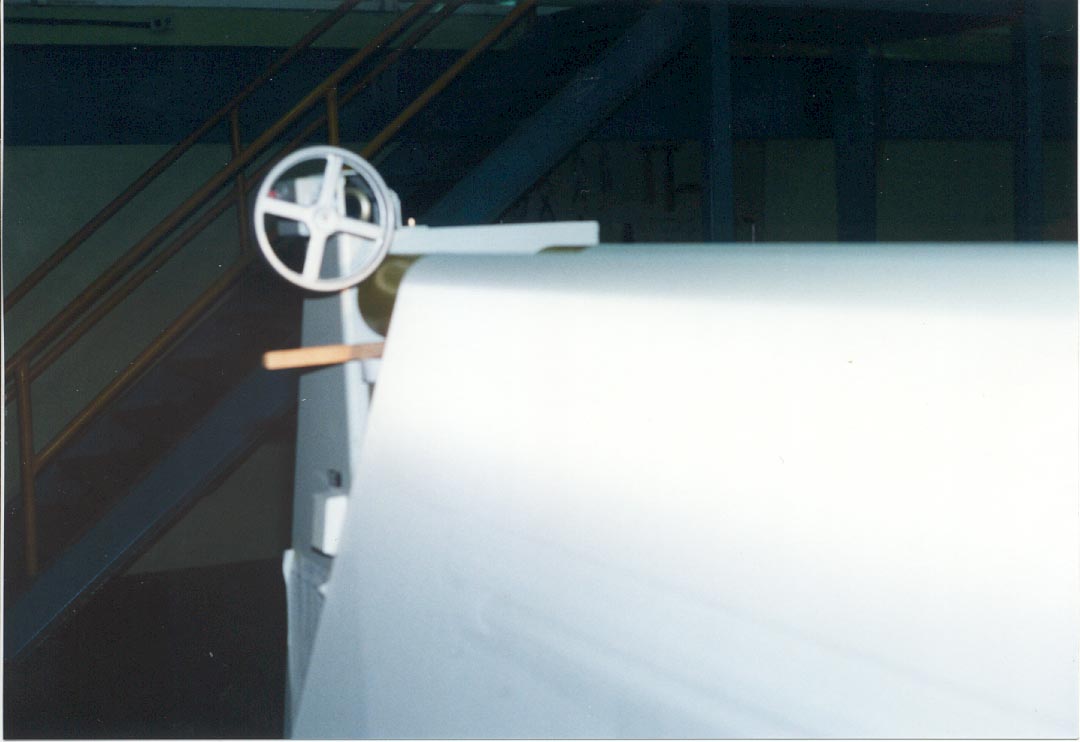

Il TCX/A, al contrario invece, si arrotola in asse e non tangenzialmente. Quando si tratta di arrotolare tessuti delicati, sofisticati o soprattutto scivolosi si preferisce un movimento assiale; in pratica un subbiello centrale, destinato a raccogliere il tessuto, motorizzato sul suo asse.

Naturalmente l'arrotolamento assiale pone diversi e più difficili problemi per quanto riguarda la regolazione della tensione del rotolo.

Esistono diversi sistemi per graduare la tensione del rotolo, ognuno di essi suscettibile di caratterizzare la tipologia della macchina.

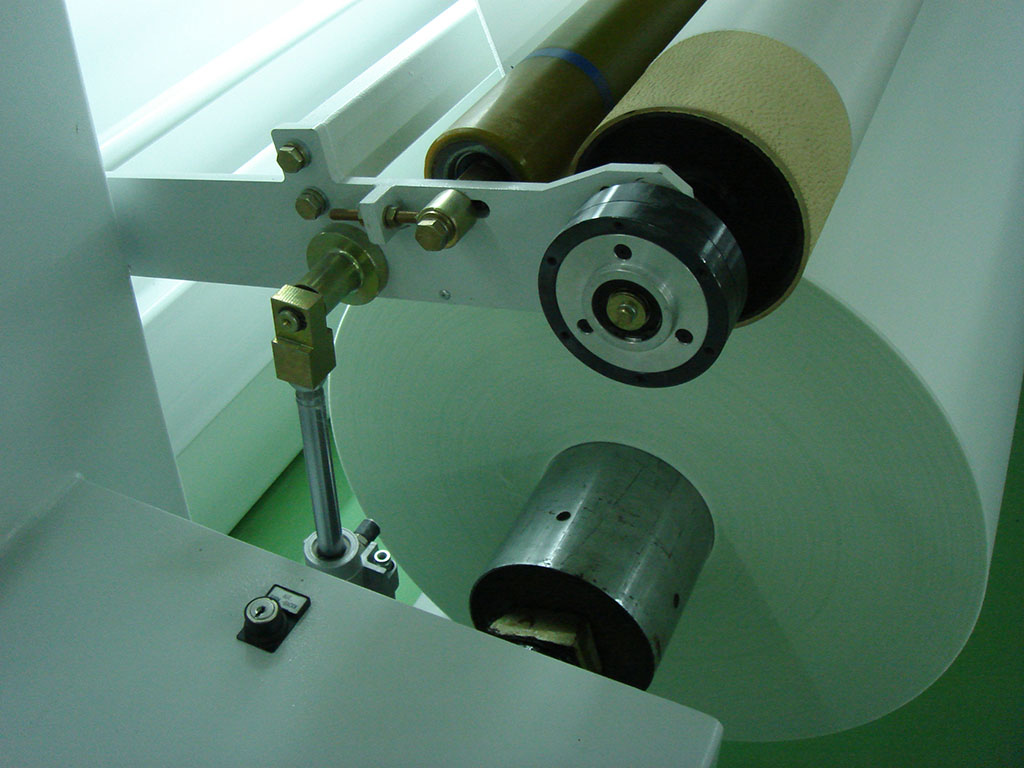

Abbiamo già detto che la principale innovazione apportata dalla Formia Nuova è l'introduzione di microprocessori in un modello di macchina che, per quanto recente, è già stato venduto in migliaia di esemplari in tutto il mondo, in particolare nelle aree asiatiche dove la produzione di componenti per l'industria elettronica è molto elevata. Il modello base sfrutta essenzialmente tre elementi che combinati tra di loro garantiscono un tiro continuo e un arrotolamento costante e preciso: tiro, pressata, frenatura. Tutti i sistemi sono pneumatici, meno ovviamente la motorizzazione, costituita da un sofisticato propulsore (di brevetto italiano) che lavora a correnti parassite (legge di Foucault) (in velocità e non in coppia). Il tiro è controllato da un ballerino di tipo tradizionale con peso gravitazionale che viene mantenuto parallelo al tessuto. La pezza viene tensionata per gravità. Questo valore di tiro viene mantenuto costante ma, come vedremo, nella versione microprocessorata esso può variare in funzione dell'altezza del tessuto. Il controllo di pressata viene effettuato da un rullo (rivestito da una particolare vulcanizzazione) supportato da due leve a contatto del rotolo. La pressata di questo rullo non è costante ma regolabile in degressione (anche se naturalmente è possibile mantenerla per valori costanti per tutto il tempo dell'arrotolamento). Questo fattore è molto importante poiché all'inizio dell'arrotolamento, quando il rotolo è più scarico, la pressata sul rotolo deve essere maggiore per poi diminuire, degressivamente, in modo da non forzare l'avvolgimento con conseguente formazione di difetti al nucleo centrale.

Abbiamo già detto che la principale innovazione apportata dalla Formia Nuova è l'introduzione di microprocessori in un modello di macchina che, per quanto recente, è già stato venduto in migliaia di esemplari in tutto il mondo, in particolare nelle aree asiatiche dove la produzione di componenti per l'industria elettronica è molto elevata. Il modello base sfrutta essenzialmente tre elementi che combinati tra di loro garantiscono un tiro continuo e un arrotolamento costante e preciso: tiro, pressata, frenatura. Tutti i sistemi sono pneumatici, meno ovviamente la motorizzazione, costituita da un sofisticato propulsore (di brevetto italiano) che lavora a correnti parassite (legge di Foucault) (in velocità e non in coppia). Il tiro è controllato da un ballerino di tipo tradizionale con peso gravitazionale che viene mantenuto parallelo al tessuto. La pezza viene tensionata per gravità. Questo valore di tiro viene mantenuto costante ma, come vedremo, nella versione microprocessorata esso può variare in funzione dell'altezza del tessuto. Il controllo di pressata viene effettuato da un rullo (rivestito da una particolare vulcanizzazione) supportato da due leve a contatto del rotolo. La pressata di questo rullo non è costante ma regolabile in degressione (anche se naturalmente è possibile mantenerla per valori costanti per tutto il tempo dell'arrotolamento). Questo fattore è molto importante poiché all'inizio dell'arrotolamento, quando il rotolo è più scarico, la pressata sul rotolo deve essere maggiore per poi diminuire, degressivamente, in modo da non forzare l'avvolgimento con conseguente formazione di difetti al nucleo centrale.

Il parametro fondamentale che entra in gioco nella formazione di rotoli di tessuti speciali è rappresentato dai valori di frenatura del rullo pressore: sul TCX/A è in funzione un freno elettromagnetico (che lavora come una frizione) anch'esso regolabile in modo degressivo. E' comandato da un variatore di tensione. Viene impostato tramite un potenziometro il valore iniziale che diminuisce in rapporto al basculamento della rullo di pressata. Dunque la macchina è pensata per avere valori degressivi sia in pressata sia in frizionamento: viene cosÏ garantito un arrotolamento a valori costanti, capaci di creare rotoli di tessuto compatti e resistenti ma senza difetti.

Il parametro fondamentale che entra in gioco nella formazione di rotoli di tessuti speciali è rappresentato dai valori di frenatura del rullo pressore: sul TCX/A è in funzione un freno elettromagnetico (che lavora come una frizione) anch'esso regolabile in modo degressivo.

E' comandato da un variatore di tensione. Viene impostato tramite un potenziometro il valore iniziale che diminuisce in rapporto al basculamento della rullo di pressata.

Dunque la macchina è pensata per avere valori degressivi sia in pressata sia in frizionamento: viene cosÏ garantito un arrotolamento a valori costanti, capaci di creare rotoli di tessuto compatti e resistenti ma senza difetti.

L'intervento dell'elettronica

Quanto sommariamente descritto riguarda gli arrotolatori TCX/A di tipo tradizionale. Tali macchine sono state vendute in molti esemplari a tessiture di tutto il mondo e proprio partendo da questa esperienza Formia Nuova ha individuato una serie di problemi tipici soprattutto delle grandi tessiture.

Quanto sommariamente descritto riguarda gli arrotolatori TCX/A di tipo tradizionale. Tali macchine sono state vendute in molti esemplari a tessiture di tutto il mondo e proprio partendo da questa esperienza Formia Nuova ha individuato una serie di problemi tipici soprattutto delle grandi tessiture.

Si è così dato il via a una nuova ingegnerizzazione che ha portato a una nuova versione dotata di microprocessore e di altre innovazioni.

Sempre più spesso infatti ci si è trovati a fare i conti con aziende che gestivano centinaia di telai, con un numero elevatissimo di articoli e di variazioni degli stessi, in produzione contemporaneamente.

Occorreva dunque una macchina che potesse essere regolata in maniera semplice e ripetibile, in grado, una volta impostata, di poter gestire in autonomia l'intera operazione di arrotolamento e soprattutto di controllare automaticamente la degressione della pressata e del funzionamento (responsabili, lo ripetiamo, della compattezza del rotolo) secondo valori preimpostati.

Grande importanza, inoltre è stata attribuita alla possibilità di passare da un articolo all'altro rapidamente, senza dover reimpostare la macchina agendo sulle parti meccaniche, in particolare sui valori di tiro e quindi sul ballerino.

Per questo la macchina è stata dotata di un microprocessore che attraverso un PLC possa gestire la macchina in modo più funzionale; PLC su cui fosse possibile impostare valori di degressione di tipo funzionale (o su valori di scala qualora fosse necessaria una diminuzione a "gradini" della pressata).

La nuova ingegnerizzazione della macchina, attualmente in fase di collaudo presso alcune aziende italiane, rende quindi possibile creare una serie di software di regolazione dipendenti dal tipo di fibra in lavorazione i quali possono poi essere gestiti autonomamente dalla macchina eliminando ogni tipo di regolazione manuale.

Naturalmente, l'affidabilissimo impianto generale dell'arrotolatore, che ha già dato ottimi risultati, non è stato modificato. La regolazione pneumatica della macchina è stata mantenuta cosÏ come sostanzialmente identica è la parte specificamente meccanica: per esempio i sistemi di caricamento del subbiello che continuano a essere affidabilissimi supporti girevoli autocentranti a “V” dotati di tutti i sistemi di sicurezza previsti dalla normativa europea. Vengono mantenute anche le lampade per la rilevazione dei difetti: la macchina infatti è dotata di due tipi di lampade per il controllo del tessuto, una al neon posizionata in zona specula, in modo da illuminare il tessuto dal retro e visualizzare eventuali distorsioni in trama e un'altra costituita da faretto alogeno con un fascio di luce ad angolazione ristretta. L'elemento nuovo più evidente è una consolle con tastiera, mentre quello più importante è l'introduzione di un PLC: a questo livello di sviluppo, in cui le fasi di collaudo sono fondamentali, entrambi gli elementi sono piuttosto sofisticati e potenti, ma l'obiettivo è quello di arrivare a industrializzare la macchina utilizzando componenti più seriali e meno costosi. A valle del PLC è stato inserito un sistema di valvole proporzionali elettroniche per la gestione della parte pneumatica.

Naturalmente, l'affidabilissimo impianto generale dell'arrotolatore, che ha già dato ottimi risultati, non è stato modificato. La regolazione pneumatica della macchina è stata mantenuta cosÏ come sostanzialmente identica è la parte specificamente meccanica: per esempio i sistemi di caricamento del subbiello che continuano a essere affidabilissimi supporti girevoli autocentranti a “V” dotati di tutti i sistemi di sicurezza previsti dalla normativa europea. Vengono mantenute anche le lampade per la rilevazione dei difetti: la macchina infatti è dotata di due tipi di lampade per il controllo del tessuto, una al neon posizionata in zona specula, in modo da illuminare il tessuto dal retro e visualizzare eventuali distorsioni in trama e un'altra costituita da faretto alogeno con un fascio di luce ad angolazione ristretta. L'elemento nuovo più evidente è una consolle con tastiera, mentre quello più importante è l'introduzione di un PLC: a questo livello di sviluppo, in cui le fasi di collaudo sono fondamentali, entrambi gli elementi sono piuttosto sofisticati e potenti, ma l'obiettivo è quello di arrivare a industrializzare la macchina utilizzando componenti più seriali e meno costosi. A valle del PLC è stato inserito un sistema di valvole proporzionali elettroniche per la gestione della parte pneumatica.

Anche al ballerino sono stati aggiunti cilindri pneumatici superando i limiti intrinseci della regolazione gravitazionale.

La regolazione dei valori di pressata e di frizionamento viene effettuata con delle valvole elettroniche proporzionali; anche in questo caso la scelta è caduta su valvole tecnologicamente sofisticate. La lettura del diametro del rotolo, effettuata sul basculamento del braccio di pressata, determina la variazione dei parametri fondamentali (pressione, tiro, frizione) al fine di controllare in modo corretto l’arrotolamento.

Il risultato, per concludere è semplice: un rotolo compatto,di grande diametro, un tessuto teso e privo di difetti in trama.

Il tutto applicabile su molte macchine contemporaneamente, anche se impegnate a lavorare articoli diversi e di diverse altezze, con il minimo sforzo in fase di programmazione della macchina.

Caratteristiche tecniche

Tipologia arrotolamento: Assiale

Diametro massimo: Ø1000

Diametro minimo: Ø100

Tipologia del tessuto: Tessuti con struttura facile a spostamenti in trama; Tessuti di vetro per elettronica, costruzioni, aereonavali, Roving, arredamento; Poliestere e poliammide per applicazioni archittettoniche; Fibra di carbonio per varie applicazioni; Kevlar per applicazioni industriale e militari

Altezza del tessuto: 100-172 cm

Peso massimo rotolo: 1600 Kg

Tiro massimo tessuto: 200 gr/cm

Velocità arrotolamento: 25..85 cm/min

Alimentazione elettrica: 400 V 50 Hz - trifase + neutro + terra

Motorizzazzione: Motori a correnti parassite (legge di Foucalt) kw 0.37 4 P

Comandi: Tastiera elettronica e PLC Siemens

Pressione alimentazione: 6..8 Bar

© Copyrighted by Miller Freeman 2000

|

|

|

|

|

|

|

|

|

|

|

|